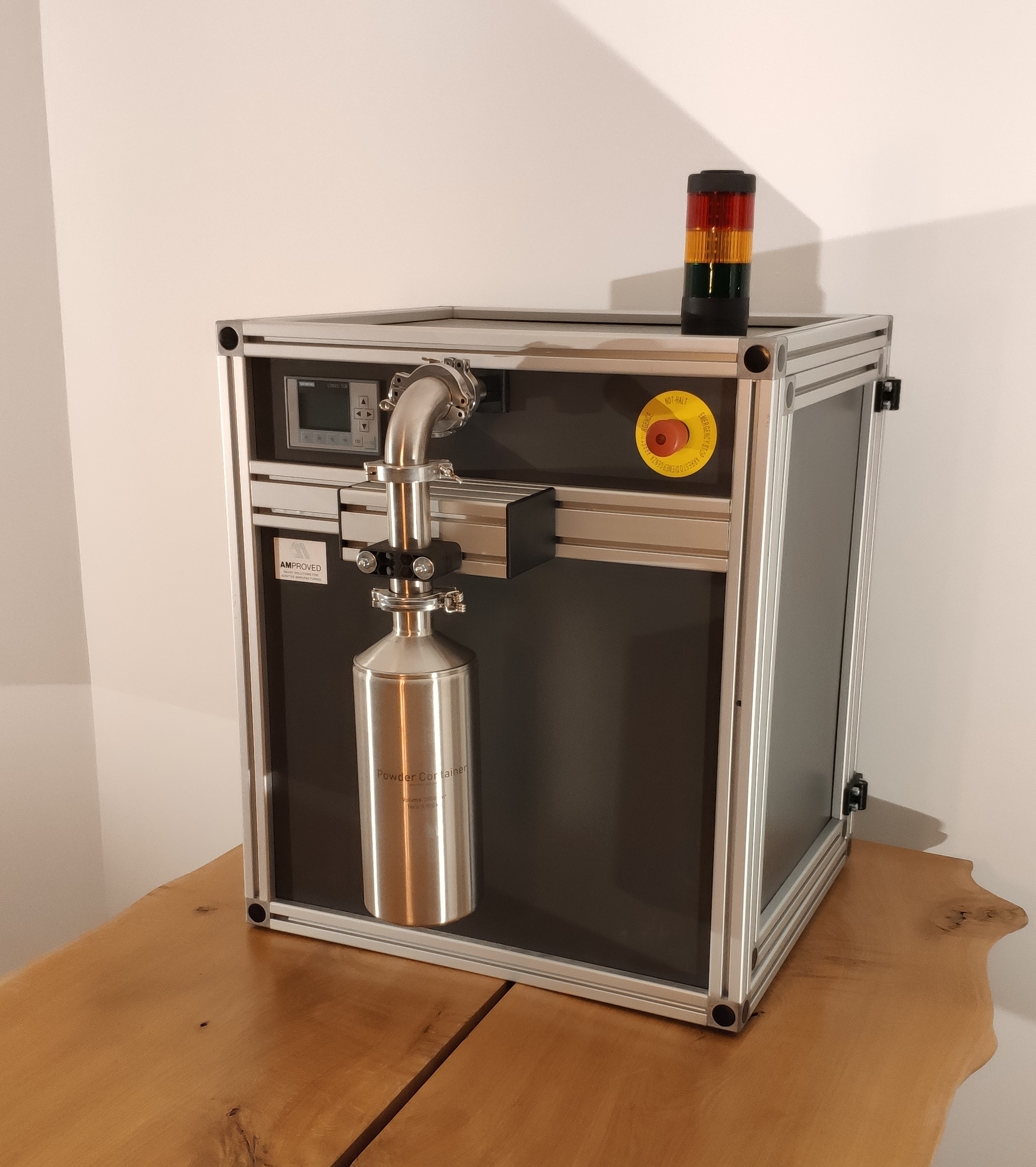

Vakuumtrocknungssystem AM1000

Wir stellen vor: das revolutionäre Vakuum-Trocknungssystem für metallische Pulver im additiven Fertigungsprozess! Verabschieden Sie sich von kostspieligen und zeitaufwändigen Trocknungsmethoden, die Ihre Pulver anfällig für Oxidation und Verunreinigung machen.

Unser Vakuum-Trocknungssystem nutzt fortschrittliche Technologie, um Feuchtigkeit aus Ihren metallischen Pulvern schnell und effizient zu entfernen. In einer Vakuumumgebung verhindert das System jegliche Reaktivität zwischen den Metallpulvern und der Umgebung

Unser System spart nicht nur Zeit und Geld, sondern garantiert auch die höchste Qualität Ihrer metallischen Pulver. Durch die Entfernung von Feuchtigkeit erhalten Sie Bauteile ohne Defekte sowie Pulver welches eine konsistente und zuverlässige Verarbeitung ermöglicht.

Unser Vakuum-Trocknungssystem ist benutzerfreundlich und einfach zu bedienen, was es ideal für kleine und große Betriebe macht. Sie werden es lieben, wie unser System Ihre Produktivität und die Qualität Ihrer metallischen Pulver und somit der Bauteile verbessert.

Investieren Sie in das Beste für Ihre Anforderungen im additiven Fertigungsprozess. Wählen Sie unser Vakuum-Trocknungssystem für unübertroffene Qualität und Leistung. Kontaktieren Sie uns noch heute, um mehr zu erfahren.

Die Vorteile auf einen Blick:

- Pulvertrocknung innerhalb von wenigen Minuten

- Einfache Bedienung

- DN40 - Anschluss

Weitere Beschreibung und technische Hintergründe:

Die additive Fertigung unterliegt eine Vielzahl von Einflussfaktoren. Oberstes Ziel der Parameterentwicklung ist häufig die Erzeugung vollständig dichter Volumenkörper. Ein stark vernachlässigter Faktor mit großem Einfluss auf Bauteilqualität ist allerdings die Pulverfeuchtigkeit.

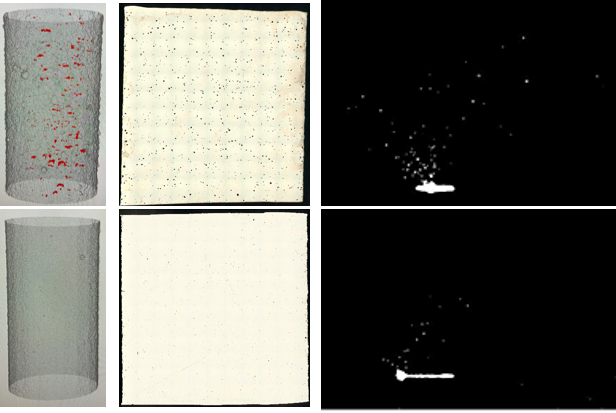

Bekanntermaßen hat die Feuchtigkeit im Pulver einen erheblichen Einfluss auf die Rieselfähigkeit des Pulvers. Typische Fehlerbilder sind ein inhomogener Pulverauftrag oder Schwierigkeiten beim Pulverhandling wie z.B. Verstopfungen im Fördersystem der Anlage. Im Bauprozess verdampft die Feuchtigkeit während der Belichtung und führt zu einer erhöhten Bildung von Schweißspritzern im Prozess und Poren im Bauteil. Besonders bei dynamischer Belastung führen diese, häufig unbemerkten, inneren Fehlstellen zu vorzeitigem Bauteilversagen.

Zudem führen vermehrte Schweißspritzer bei der Verarbeitung von feuchtem Pulver zu einer Verunreinigung des Baupulvers. Auch können anhaftende Schweißspritzer einen verfrühten Verschleiß der Beschichterklinge und raue Bauteiloberflächen hervorrufen.

Eine Lösung feuchtes Pulver unkompliziert, schnell und definiert zu trocknen ist an der Universität Paderborn entwickelt und in dem Spin-Off „AMproved“ ausgegründet worden. Die entwickelte Technologie trocknet das Baupulver für den SLM-Prozess mittels Vakuumtechnik auf eine relative Restfeuchtigkeit von < 3%. Die Trocknung erfolgt bei Raumtemperatur und Schutzgasatmosphäre. Eine thermische Belastung, eine Änderung der chemischen Zusammensetzung und auch eine Oxidation werden somit verhindert.

Die Funktion wurde in Studien mit im Klimaschrank konditioniertem Pulver nachgewiesen. Es konnte gezeigt werden, dass Pulver mit einer relativen Feuchtigkeit von 80 % innerhalb eines Zyklus auf < 3 % reduziert werden konnte. Neben der Evakuierung der Feuchtigkeit ermöglicht das System zudem die anschließende Lagerung in einer Schutzgasatmosphäre. In diesem Zusammenhang wurde unter Verwendung der Titanlegierung Ti6Al4V gezeigt, dass bei der Lagerung in Kunststoffbehältern innerhalb von 4 Wochen die relative Pulverfeuchtigkeit von 3,5% auf 28% ansteigt. In der Folge ist selbst nach kurzen Lagerzeiten eine Trocknung des Pulvers und eine Lagerung unter Ausschluss von Sauerstoff und Feuchtigkeit zu empfehlen.